经过2个月的研发和生产,我们驭鹰者再次完成了这款高端高层(10层)厚铜+嵌铜块+电镀塞盲孔的PCB板。

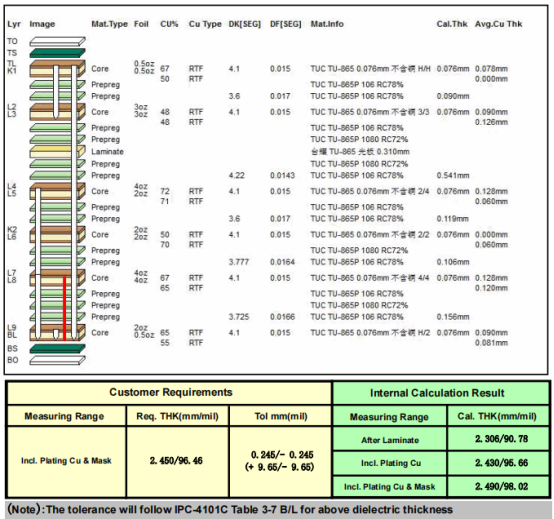

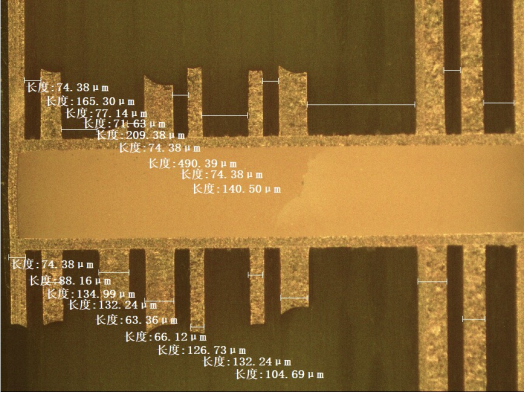

此板规格如下:10层盲孔,板材:TU-865, TG200 ℃。板厚2.45mm,盲孔结构板厚L1-L3; L4-L10; L7-L10; L9-L10。内外层完成铜厚2/3/4/4/2/2/4/4/3/2 OZ。金属化槽孔需嵌铜块,槽孔尺寸6*10mm,8个/pcs。

具体结构如下:

此板的难点在于:

1.盲孔板,结构复杂,需要经过4次压合。叠层不对称,且为厚铜。在压合上我们驭鹰者研发工程师全程跟进着。最终完美的满足了客户的铜厚和介质厚度要求。

2.金属化槽孔需嵌铜块,槽孔尺寸较大,且每块板有8个。需要满足特定层的电性能导通和散热功能。且客户有较为严格的平整度要求。

那么,什么是埋/嵌铜块工艺呢?

埋/嵌铜块,是在PCB内部精准埋嵌金属铜块,旨在大幅提升散热性能。我们采用先进的工艺,将铜块与PCB基板紧密结合,形成高效的散热通道。这种工艺不仅利用了铜的高导热性,还通过精准布局,实现了热量的快速传导和散发。

承载铜块的PCB可以设计成多层板,基板材料根据产品结构设计需要选用FR4(环氧树脂)材料或高频混压材料等。

为什么PCB板要引入埋/嵌铜块工艺 ?

随着电子产品体积越来越小,印制电路板(PCB)的体积也不断的缩小,线路设计越来越密集化。由于元器件的功率密度提高,PCB的散热量过大,从而影响了元器件的使用寿命、老化甚至元器件失效等。再者,近年来出现的一些手机电池爆炸,汽车自燃等危机现象,一直警醒人们,电子产品热管理的紧迫性。基于新一代信息技术、节能与新能源汽车、电力装备等领域的发展,散热问题的解决迫在眉睫。

目前解决PCB散热问题有很多途径,如密集散热孔设计、厚铜箔线路、金属基(芯)板结构、埋嵌铜块设计、铜基凸台设计、高导热材料等。直接在PCB内埋嵌金属铜块,是解决散热问题的有效途径之一。

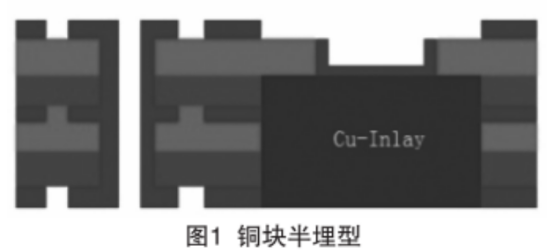

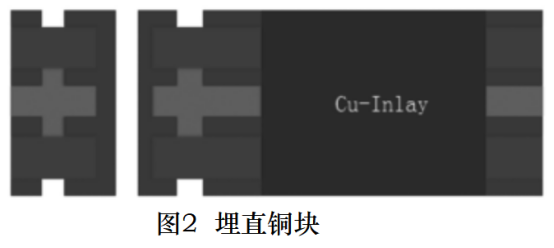

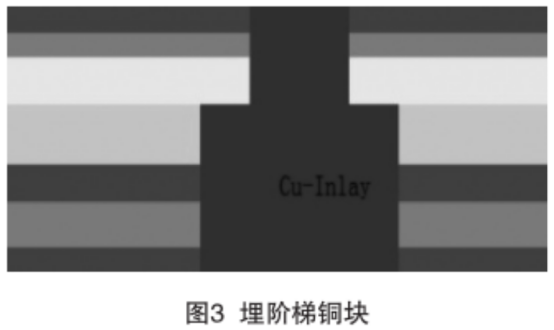

埋铜块设计主要分为两大类:一类是铜块半埋型,命名为“埋铜块”;另一类是贯穿型,命名为“嵌铜块”。

埋铜块:埋入铜块厚度小于板件总厚度,铜块一面与外层或内层其中一层齐平,另一面与内层的其他层面齐平,如图1(铜块半埋型)所示。

嵌铜块:埋入的铜块厚度与板件总厚度接近或相当,铜块贯穿整个板厚。此种设计铜块有埋直铜块和埋阶梯铜块。

埋/嵌铜块的技术难点主要有:

1. 铜块与板(或混压区)的铣槽尺寸匹配性:铜块放置在铣槽中,铜块过松或过紧的影响压合填胶质量和结合力。

2. 铜块与板(或混压区)的平整度控制:压合时,铜块与FR-4芯板(或混压区)的平整度难以控制,需确保铜块与板的平整度控制在±0.075 mm以内。

3. 铜块上的残胶难以清除:压合时从铜块与板缝隙溢出的树脂流至铜块上的残胶难以清除,影响产品可靠性。

4. 铜块与板(或混压区)的可靠性:压合时铜块与FR-4芯板(或混压区)存在一定的高度差,容易导致铜块与板的连接处填胶不足、空洞、裂纹、分层等问题。

埋/嵌铜块多层板工艺流程如下:

开料(铜块、FR4基板/高频基板等,半固化片)→内层线路→内层AOI →OPE冲孔 →内层芯板及半固化片铣槽→ 棕化→铆合→ 压合(放置铜块)→ 削溢胶(磨板)→ 铣盲槽(控深铣床)→机械钻孔(含钻盲孔)→化学镀铜→板电 →外层线路→图形电镀→外层蚀刻→外层AOI→ 防焊 →文字→ 化学镀镍/金 →成型 →电测→成品检验。

制造关键技术及控制措施

1.铜块成型

铜块成型主要有三种方法:第一种是通过专用铣床直接铣出所需尺寸的铜块,但需要配备金属基板铣床、专用铣刀,成本较高;第二种是通过铣床二次加工,具有控深铣功能的铣床,使用钻尖形的双刃铣刀先粗铣一遍,再精铣一遍,但需配备控深铣功能的铣床、专用铣刀,成本较高;第三种是使用冲床冲切,虽然生产效率高,但模具制作成本高,生产灵活性差,不适合样板或小批量生产。为解决以上问题,研制出图形蚀刻和铣床加工工艺,先对铜块图形转移,然后通过蚀刻机蚀刻出铜块外形,再用常规铣刀、铣床对铜块外形进行二次加工,因此生产效率较高、生产成本相对较低。

2.内层芯板和半固化片铣槽

根据叠合结构,先对内层芯板和半固化片铣内槽,再铆合,其品质可靠性高。

3. 铜块压合

铜块压合前,先要对铜块进行水平棕化处理,并使用棕化辅助工具(如网纱拖板),防止铜块尺寸过小导致机器卡板或掉入缸内,确保铜块的微蚀效果。为提高铜块与板(或混压区)的平整度和可靠性,除需考虑铜块厚度与板厚之间的匹配性,还要选用离型膜、铝片、缓冲垫等合适的缓冲材料,压合排版顺序。叠层结构设计进一步优化,选用高树脂含量的半固化片,设定埋铜块PCB的专用压合程式,使树脂充分填充和材料完全固化,确保压合后的耐热性和绝缘性。

产品制作完成后,我们进行了一系列的测试,如嵌铜块与板面的平整度测试。

热应力测试,参考IPC-TM-650,2.6.8镀覆孔的热应力试验;IPC-6012C刚性印制板的鉴定及性能规范。(烘烤条件:121 ℃~149 ℃,至少6 h;热应力试验条件:288 ±5 ℃,10 s,3次)。

测试结果为:样品按以上试验方法测试后,铜块与板的缝隙无空洞、裂缝、分层等现象,耐热性良好。

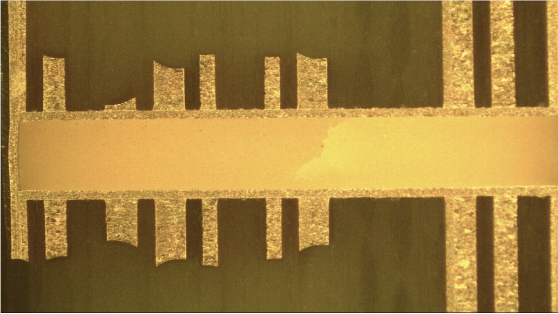

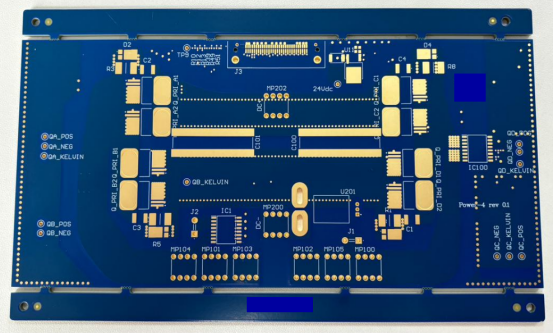

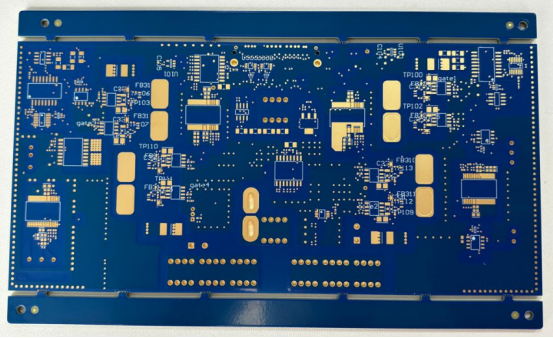

实物板顶层图(未经同意,请勿转载):

实物板底层图(未经同意,请勿转载):

微波PCB散热问题一直是电子行业较为关注的问题之一,如何降低RF(射频)层介厚、减少铜箔表面粗糙度的同时,缩短散热路径和发热量,主要途径是通过技术提高微波基板导热系数、密集散热孔或局部镀厚铜或微波板材地层厚铜化、局部埋嵌散热铜块。可以预见,在后续的PCB发展中,埋嵌散热铜块技术设计,将会是首选方案。

现在,我们驭鹰者对于埋铜块,铜块塞孔技术,在国内已经处于顶级水平。经过多次研发和试产,目前已经具备了批量生产的能力。在满足特定层的电性能导通和散热功能的前提下,埋/嵌铜块的平整度,可靠性和结合力也可以达到行业极高标准。